Uhren

Clocks

Energie-

Verbrauch

Bewegungs-

melder

ioBroker-DHT22

ioBroker-

Laufschrift

ioBroker LED-

Thermometer

ioBroker-OLED

ioBroker

Multi-OLEDs

ioBroker

Mini-Mülltonne

Ball on Plate

Sonstige

Basteleien

| LED-Cube 7x7x7 | ||

|

https://youtu.be/i-YXOlBnWkU |

||

|

Anmerkung: Das leichte Flackern stammt nicht vom LED-Cube, sondern von Interferenzen mit der Aufnahme-Kamera

|

||

|

Im Internet und auf youtube haben mich die sog. LED-Cubes fasziniert. Das sind 3-dimensionale Licht-Würfel, welche aus LED's aufgebaut werden. Es gibt sie z.B. im kleinen 3x3x3-Format bis hin zum 32x32x32 Riesen-Cube . Die Anzahl der benötigten LED's richtet sich natürlich nach der Größe des Cubes. Ein 3x3x3-Cube benötigt 27 LED's, während der 32x32x32-Gigant aus 32768 LED's besteht. Auch mehrfarbige Würfel lassen sich mit RGB-LED's realisieren, allerdings steigt dann der Verdrahtungs-, Schaltungs- und auch der Softwareaufwand um den Faktor 3, da zusätzliche Anschlüsse ( Rot, Grün, Blau ) der LED's verkabelt und angesteuert werden müssen. Bei der Internet-Suche nach einem entspr. Bauplan, bin ich auf diese interessante Lösung gestoßen: Self-Contained 7x7x7 LED Cube Das ist ein 7x7x7-Würfel, aufgebaut aus 343 diffusen blauen 3mm-LED's. Auch der entspr. Arduino-Sketch und die zugehörigen Libraries sind dort beschrieben. Da ich nur über ein "fundiertes Halbwissen" in puncto Arduino verfüge, schien mir diese Anleitung für mich am besten geeignet. Es ist ungewöhnlich, daß der Cube aus einer 7x7x7-Matrix besteht, denn die Mehrzahl der mit Arduino gesteuerten Cubes bestehen aus 8x8x8 LED's. Der Grund ist folgender: Der 7x7x7-Cube wird mit einem Arduino Mega angesteuert. Der Arduino Mega verfügt über 54 digitale I/O-Pins und 16 analoge Eingänge. Für den Betrieb des 7x7x7-Cube werden (im Multiplexbetrieb) 49 digitale Pins plus 7 analoge Pins benötigt, d.h. es ist kein zusätzlicher Hardwareaufwand erforderlich, da der Arduino Mega über genügend Ports verfügt (Schaltplan siehe Bild 0). Ein 8x8x8-Cube würde 64+8 Ports benörigen, da reicht auch ein Arduino Mega nicht mehr aus. Diese Würfel werden i.d.R. mit Zusatzhardware (Schieberegister) angesteuert, was mir persönlich den Aufwand aber nicht wert war. Also die entspr. Hardware geordert:

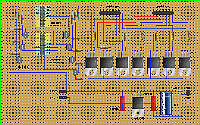

Als Abwandlung gegenüber der Original-Anleitung wurden eigene Layouts für die Bestückung der Lochrasterplatinen entworfen, da ich gerne Flachbandkabel anstelle von Einzelleitungen verwenden wollte. Das ist m.E. übersichtlicher und durch die Verwendung von 14-poligen Wannensteckern in Schneidklemmtechnik auch weniger Lötaufwand. Die Lochrasterplatinen wurden mit der Software Blackboard entworfen. So sind dann 2 Lochrasterplatinen (s.u.) entstanden: Zum Einen das sog.Column-Board (siehe Bild 1-3), welches mit den Treiberstufen für 42 Columnen (Spalten) bestückt wurde und zum Anderen das sog. Layer-Board, welches die noch fehlenden 7 Columnentreiber enthält, sowie die 7 Treiberstuden für die Layer (Reihen) und die Spannungsversorgung enthält. | ||

|

|

|

| Column-Board | Column-Board von unten | Layer-Board |

Softwaremäßig wurden in der Original-Anleitung die jeweiligen Effekte in eigenständige Libraries aufgeteilt. Das erhöht die übersichtlichkeit des Sketches und vereinfacht das nachträgliche Einbinden zusätzlicher Effekte. Allerdings hat mir der Original-Entwurf mit der Auswahl der Effekte über 8 separate Taster (Buttons) nicht so sehr gefallen und ich habe den Sketch abgeändert, so dass die Effekte durch mehrmaliges Drücken nur eines Buttons nacheinander angewählt werden können. Zusätzlich habe ich noch einen "Auto-Modus" eingerichtet, d.h. durch Umschalten eines Miniatur-Schalters, werden automatisch alle Effekte nacheinander aufgerufen. Des Weiteren habe ich die meisten Original-Libraries umbenannt (ein Cube_ vorangestellt), damit man auf dem PC im Libraries-Ordner besser erkennen kann, wozu die Libraries gehören. Außerdem habe ich noch ein paar weitere Libraries "zusammengestrickt", welche zusätzliche Effekte enthalten. (Im obigen Video werden die Namen des jeweiligen Effektes, bzw. der Library entsp. eingeblendet.) Last but not least, will ich noch ein paar Worte zum mechanischen Aufbau des Cubes verlieren: Als erstes wurde eine Löt-Schablone für die Anordung der LED's mit CorelDraw gezeichnet (s. Bild 4). Der Abstand zwischen den einzelnen LED's beträgt 27 mm. Diese Schablone wurde auf Fotopapier (ist stabiler, als normales Papier) ausgedruckt und dann mit Malerkrepp auf ein Buche-Leimholzbrett geklebt. Anschließend wurden an den entspr. Stellen 3 mm-Löcher zum Einstecken der LED's gebohrt. Diese Löcher wurden mit einer Ahle ein wenig geweitet, so dass die LED's nicht zu fest steckten und man sie rel. leicht wieder entnehmen konnte. Danach wurden die einzelnen LED's kopfüber in die Schablone gesteckt und die Kathode (Eselsbrücke: Kathode = kurzer Anschluß) der ersten LED mit der Kathode der zweiten LED verlötet, dann die 2te Kathode mit der dritten, etc. (s. Bild 5). So ergaben sich insgesamt 7 LED-Streifen mit jeweils 7 LED's. Anschließend wurden die Kathoden der 7 LED-Streifen nochmals mit 4 "Querverstrebungen" aus 1 mm Silberdraht verlötet, damit war ein sog. Layer, bestehend aus 7x7 = 49 LED's, fertiggestellt (s. Bild 6). Insgesamt mussten in mühevoller Fummelarbeit 7 dieser Layer hergestellt werden. Zum Anschluß der insges. 49 Anoden wurden in eine Acrylglas-Platte 1,2 mm-Löcher (ebenfalls mit aufgeklebter Schablone) im 27 mm-Abstand gebohrt. Dann wurden 49 Silberdrähte (Ø 1 mm) auf ca. 31 cm Länge geschnitten, deren Enden ca. 1 cm umgebogen und kopfüber durch die, vorher mattschwarz lackierte, Acrylglas-Platte gesteckt (s. Bild 7-8). Jeder Draht wurde danach noch mit einem Tropfen Kleber fixiert, damit er beim Umdrehen der Platte nicht herausrutscht. Praxis-Tipp: Zum Strecken des Silberdrahtes, der vorher auf einer Rolle war, entspr. Längen abschneiden, ein Ende des Drahtstückes in den Schraubstock spannen und am anderen Ende kräftig mit einen Kombi-, oder Wasserpumpenzange ziehen. Man merkt beim Ziehen, wie sich der Draht etwas längt und anschließend ist das Drahtstück "kerzengerade". Dann wurden die voher fertiggestellten Layer, deren LED-Anodenbeinchen zwischenzeitlich in einem 45° Winkel umgebogen worden waren, vorsichtig ! über die hochstehenden Anodendrähte geschoben und jede einzelne LED-Anode verlötet (s. Bild 9). Die überstehenden Anodenbeinchen wurden danach mit einem Seitenschneider möglichst nah an der Lötstelle abgeschnitten. Damit die einzelnen Layer im gleichen vertikalen Abstand (27 mm) montiert werden konnten, wurden temporär Abstandshalter aus Alu-Profilen verwendet, die sich zufällig im Bastelkeller fanden und die benötigte Höhe von 27 mm aufwiesen (s. Bild 10). An jeden Layer und jede einzelne Anode werden Flachbankabel angelötet, und deren am anderen Ende montierten Wannenstecker dann in die entspr. Aufnahme auf den Boards gesteckt. In Bild 11 ist ein erster erfolgreicher Test zu sehen. Natürlich wurden alle Layer vor, während und nach dem Verlöten mehrfach einem Funktionstest unterzogen, denn wenn die Layer erst einmal verlötet sind, ist es nahezu unmöglich, evtl. defekte LED's im Inneren des Cubes zu ersetzen. Zum Abschluß mussten noch ein Gehäuse für die Elektronik und eine Schutzhaube gefertigt werden, denn bei Unachtsamkeit ist der filigrane Drahtverhau sehr schnell verbogen und kaum wieder "in Form" zu bringen. Für das Gehäuse wurden aus einem Buche-Leimholzbrett 4 gleiche Brettchen gesägt und deren Kanten anschl. auf 45°-Gehrung geschnitten (s. Bild 12). (Durchführung mit Handkreissäge auf Führungsschiene, nähere Verfahrensweise erspare ich mir.) Zum Einschieben des Cube-Bodens und des Gehäusebodens wurden vor dem Zersägen des Brettes noch 2 Längsschlitze auf der Rückseite in das Brett gesägt, deren Breite etwas über der Stärke (3 mm) der Acrylglas-Platten liegt. Allein aus optischen Gründen wurden auf der Vorderseite ebenfalls 3 Längsrillen eingebracht (s. ebenfalls Bild 12). Als Gehäuseboden wurde ebenfalls eine Acrylglas-Platte mit einer Stichsäge auf entspr. Maße zugesägt. Auf dem Gehäuseboden werden die beiden Lochrasterplatten und der Arduino Mega mit Abstandshaltern festgeschraubt. Praxis-Tipp: Es gibt spezielle Stichsägeblätter für Acrylglas, z.B. Bosch T102BF, welche sehr gut, d.h. ohne Reissen, oder Schmelzen des Materials funktionieren. Zur Kantenglättung nach dem Sägen ganz leicht! mit einem Bandschleifer über die Kante fahren, danach mit einer Ziehklinge (z.B. Klinge aus Teppichmesser) die Kante nochmals abziehen. Zum Schluß die Kante noch mit etwas Autopolitur o.ä. polieren. In das Brettchen, welches die Gehäuserückwand darstellt, wird noch ein Auschnitt für die USB-Buchse des Arduino gebohrt, bzw. gefeilt. Zusätzlich noch Bohrungen für die 9V-Spannungsversorgung (Steckernetzteil) und für den Netzschalter, sowie den Auto/Manuell-Schalter und den Toggle-Button (s. Bild 13). Da das Leimholz mit 19 mm rel. dick ist, werden von der Rückseite! des Brettes größere Löcher in die bereits von der Vorderseite gebohrten Löcher bis ca. zur halben Stärke des Brettes gebohrt, so dass Schalter und Button in diesen Löchern versenkt und festgeklebt werden können. Zum Schluß werden die Flachbandkabel auf die Platinen gesteckt und der Gehäuseboden mitsamt der Elektronik in das Gehäuse eingeschoben. Dann wird die Rückwand mit 4 Schrauben am Gehäuse festgeschraubt. Das Schrauben gestaltet sich wegen dem harten Buchenholz und dem Gehrungsschnitte etwas schwierig, aber es geht. Praxis-Tipp: Schraublöcher in der Gehrung mit Bleistift markieren und mit Bohrer, der etwas dünner als der Schraubendurchmesser ist, vorbohren. Schrauben mit ein wenig Seife einschmieren, dann lassen sie sich besser einschrauben. Jetzt ist der LED-Cube fast fertig, es fehlt nur noch eine Schutzhaube (s. Bild 14), damit der Würfel z.B. beim Hausputz nicht verbogen wird. Hier bietet sich natürlich auch klares Acrylglas an, welches aber das Leuchten der LED's reflektiert. In Anbetracht der Zunichtemachung der Fleißarbeit, schien mir das aber das kleinere Übel ;-) Die Schutzhaube wurde, wie oben schon beschrieben, mit der Stichsäge gesägt und die Kanten mit einer Ziehklinge geglättet. Dann wurden der Deckel und die Seitenteile mit einem speziellen Acryl-Kleber zusammengeklebt. Leider sind die Klebenähte nicht so wie gewünscht ausgefallen, so dass ich auf ein kpl. Verkleben der Seitenteile miteinander verzichtet habe. Lediglich in den unteren Ecken der Haube wurde noch etwas Kleber aufgebracht, damit die Haube - zumindest ohne grobe Einwirkungen - in Form bleibt. Die oberen Klebenähte wurden noch mit Buchenleisten kaschiert, welche direkt auf das Acrylglas geklebt wurden. Die Haube wurde bewußt nicht symmetrisch gebaut, sondern etwas höher als der Cube, damit sich auch schräg von oben noch ein guter "Durchblick" bietet. Die Fleißarbeit hat ein Ende und ein representativer Platz im Wohnzimmer-Regal (s. Bild 15-16) wurde ebenfalls gefunden :-) | ||

| Downloads | |

| Sketch: | LED_Cube_final.ino |

| Libraries: | libraries.zip |